-

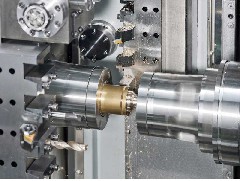

数控机床加工出现偏差的原因什么?

2024-11-30 3331

为了提高数控机床的加工精度,技术人员需要对数控加工进程中所发生的差错进行详细分析,找出发生加工差错的原因,及时采取相应措施,削减生产丢失。下面小编整理了数控车床和高精度数控机床会呈现的加工差错及原因: 一、数控机床 1、数控机床自身差错形成的加工差错:操控系统差错;机床进给传动系统差错 2、制造工艺形成的加工差错:加工工艺组织不合理;dao具切入切出点选择不妥 3、工件定位发生的差错

-

CNC零件加工操作者需要知道的常识点

2024-11-27 4438

这点固然是很重要的,因为操作者如果有一部操作呈现了过错,那么肯定是会影响到产品质量问题,所以一些细节上面的问题是非常重要的,那么下面我们就来了解一下零件加工操作者一定要知道的几点常用知识点有哪些? 1、确保刀具切削性能安稳牢靠 刀具切削性能和寿数要安稳牢靠,用数控机床进行加工时,对刀具实行守时强制换刀或由控制体系对刀具寿数进行办理,同一批数控刀具的切削性能和刀具不得有较大差异,要避免频频地

-

曲轴加工选用锻造还是铸造

2024-11-24 1387

曲轴是发起机中重要的部件。它接受连杆传来的力,并将其转变为转矩经过曲轴输出并驱动发起机上其他附件作业。曲轴遭到旋转质量的离心力、周期改变的气体惯性力和往复惯性力的共同效果,使曲轴接受弯曲改变载荷的效果。因而要求曲轴有满足的强度和刚度,轴颈外表需耐磨、作业均匀、衡性好。 曲轴究竟应该挑选铸造的,仍是铸造的呢?目前车用发起机曲轴原料有球墨铸铁和钢两类。国内中小型功率柴油机曲轴选用球墨铸铁。跟着商

-

江门汽车配件切削加工有哪些方式?

2024-11-21 1283

汽车配件切削加工 汽车配件切削加工是用刀具将金属毛坯逐层切削;使工件得到所需求的形状、尺度和外表粗糙度的加工办法。金属切削加工包含钳工和机械加工两种办法,钳工是工人用手艺东西进行切削的加工办法,操作灵敏方便,在装配和修理中广泛应用。机械加工是借助于机床来完结切削的,包含:车、刨、铣、钻和磨等办法。 1、刨削: 刨削是在刨床用刨刀加工工件的工艺进程。刨床适于加工水平面、垂直面、斜面和沟槽等

-

江门汽车配件加工方法

2024-11-18 1215

一、汽车配件铸造加工 在汽车制作过程中,广泛地选用铸造的加工办法。铸造方式分为自在铸造和模型铸造。自在铸造是将金属坯料放在铁砧上接受冲击或压力而成形的加工办法(坊间称“打铁”)。汽车的齿轮和轴等的毛坯便是用自在铸造的办法加工。 模型铸造是将金属坯料放在锻模的模膛内,接受冲击或压力而成形的加工办法。模型铸造有点像面团在模子内被压成饼干形状的过程。与自在锻比较,模锻所制作的工件形状更杂乱,尺度

-

CNC五金加工厂需要满足哪些条件

2024-11-15 1240

cnc加工中心在机械加工领域中是一种非常常见的加工设备,首要分为卧式加工中心与立式加工中心两种外形,今日咱们一起来看看CNC五金加工厂需满足哪些条件呢? 1、湿度跟温度 数控cnc加工中心的加工环境一般在三十度一下,运用的环境湿度和温度假如过高的话就会降低控制系统元器件的运用寿命,其次,假如环境湿度太高的话还会引起电路板发生毛病; 2

-

江门汽车配件加工铸造和锻造的区别

2024-11-12 2604

一、词义不同: 1、铸造:用锤击等办法,使在可塑状态下的金属材料成为具有必定形状和尺度的工件,并改变它的物理性质。 2、铸造:将金属熔化成液体后浇入模子里,经冷却凝结、整理后获得所需形状的铸件的加工办法。能制成形状杂乱的各类物件。 二、制造工艺不同: 1、铸造:是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有必定机械性能、必定形状和

-

加工工件出现单边毛刺什么原因

2024-11-09 1226

江门五金加工工件单边毛刺的原因主要有以下几个方面: 1)模具装配误差。如凸模与固定板不笔直或因磨损而松动,或因定位销松动而不能保证凸、凹模有正确的固定方位。 2)导向精度差。模具导向件配合空隙过大引起上,下模中心线不重合影响冲压空隙的均匀性。 3)安装误差。无导向模具在安装时,上下模方位不准形成空隙不均匀。模具上模板或底板外表不清洁,或上模螺钉紧固不当会形成工作部分歪斜。 4)模具工作

-

江门五金加工车床加工切削量选择的重要性

2024-11-06 1089

对于高效率的数控车床加工金属切削来说,被加工材料、切削工具、切削条件是三大要素。这些决定着加工时间、刀具寿命和加工质量。经济有效的加工方式必然是合理的选择了切削条件。 数控车床加工切削条件的三要素:切削速度、进给量和切深直接引起刀具的损伤。伴随着切削速度的提高,刀尖温度会上升,会产生机械的、化学的、热的磨损。切削速度提高20%,刀具寿命会减少1/2。

-

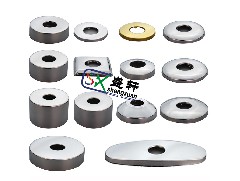

江门摩托车配件加工:螺栓、螺母、垫片使用规范介绍

2024-10-22 3115

螺栓衔接基本要求一般螺栓作为长时间衔接螺栓时应契合下列要求:1.对一般的螺栓衔接,螺栓头和螺母下面应放置平垫圈,以增大承压面积。2.螺栓头和螺母侧应分别放置平垫圈,螺栓头侧放置的平垫圈一般不该多于 2个,螺母侧放置的平垫圈一般不该多于 1个。3.关于规划有要求防松动的螺栓、锚固螺栓应选用防